起重机桥架加固方案

2016-3-3 15:32:11点击:

加固措施

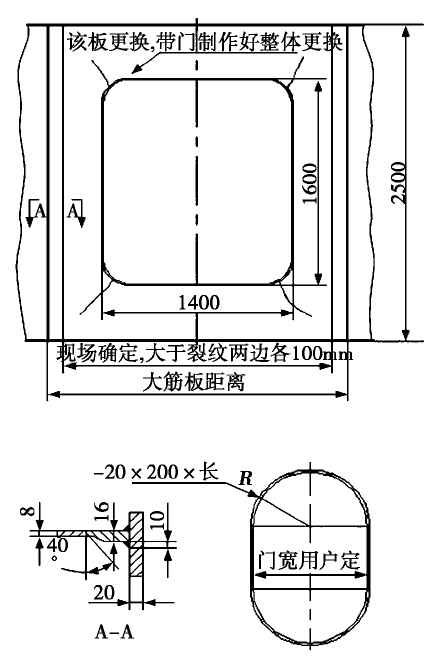

( 1) 主梁副腹板人孔门整体更换,如图4 所示;

( 2) 沿裂纹扩展方向离开裂纹两端头8 ~ 10mm各钻一个¢10 的止裂孔。

( 3) 采用碳弧气刨将原有裂纹从主梁内侧清除2 /3δ 深。

( 4) 清理桥架腹板所有需要焊接的位置,焊缝两边各50mm,不得有油污、油漆、铁锈、焊疤、氧化皮等杂物。

现场施焊过程中,建议按照以下七个方面的要求执行:

( 1) 焊接必须由培训合格的持证焊工担任。

( 2 ) 采用气体保护焊,选用H08Mn2SiA ¢

1. 2mm 焊丝,电流= 110 ~ 180A 电压= 20 ~ 24V。采用手工电弧焊,选用J506 或J507 焊条,封底选用¢3. 2mm 焊条,电流A = 90 ~ 130A; 填充和盖面选用¢4mm 焊条,电流A = 140 ~ 180A( 焊条按规定烘干,保温使用) 。

( 3) 焊前局部预热100 ~ 150℃并采用适当的保温措施。

( 4) 采用多层多道焊工艺,每焊完一层均应进行清渣及锤击消除应力处理。

( 5) 主梁内侧焊缝完成后在主梁外侧进行清根处理。

( 6) 清磨后的焊道经检查确认无裂纹的情况下方可进行焊接。

该铸造起重机目前已超负荷使用多年,按《钢结构设计规范》对主梁进行疲劳验算,主梁疲劳验算不满足国家规范要求。吊车长期处于高工作制与高频率的运行状态,使用年限已满20 年,处于我国起重机使用寿命范围内( 一般设计使用寿命为15 ~ 50 年) 。厂房根据老规范进行设计施工且地基较为复杂,其起重机承轨梁刚度较低,导致起重机运行冲击振动较大,加速了起重机寿命的缩短。因此,该厂的铸造起重机的使用寿命应为20 年左右。当对该铸造起重机进行加固处理后,应注意以下四个方面的要领:

( 1) 对主梁副腹板人孔门整体更换,并在保证施工质量的情况下可以正常使用。

( 1) 主梁副腹板人孔门整体更换,如图4 所示;

( 2) 主梁头部弯板开裂焊缝进行修复、加固,如图5 所示。

图4 主梁副腹板人孔门整体更换示意图

图5 主梁弯板加固示意图

施工工艺

按照前文建议的加固方案,在进行裂纹处理时,应注意以下4 个方面的操作要领:

( 1) 采用着色渗透探伤对裂纹进行检查,确认裂纹产生位置及长度,同时检查桥架所有其他相同的部位。( 2) 沿裂纹扩展方向离开裂纹两端头8 ~ 10mm各钻一个¢10 的止裂孔。

( 3) 采用碳弧气刨将原有裂纹从主梁内侧清除2 /3δ 深。

( 4) 清理桥架腹板所有需要焊接的位置,焊缝两边各50mm,不得有油污、油漆、铁锈、焊疤、氧化皮等杂物。

现场施焊过程中,建议按照以下七个方面的要求执行:

( 1) 焊接必须由培训合格的持证焊工担任。

( 2 ) 采用气体保护焊,选用H08Mn2SiA ¢

1. 2mm 焊丝,电流= 110 ~ 180A 电压= 20 ~ 24V。采用手工电弧焊,选用J506 或J507 焊条,封底选用¢3. 2mm 焊条,电流A = 90 ~ 130A; 填充和盖面选用¢4mm 焊条,电流A = 140 ~ 180A( 焊条按规定烘干,保温使用) 。

( 3) 焊前局部预热100 ~ 150℃并采用适当的保温措施。

( 4) 采用多层多道焊工艺,每焊完一层均应进行清渣及锤击消除应力处理。

( 5) 主梁内侧焊缝完成后在主梁外侧进行清根处理。

( 6) 清磨后的焊道经检查确认无裂纹的情况下方可进行焊接。

( 7) 焊接质量等级应符合JB/T10559 - 2006 I级要求。

该铸造起重机目前已超负荷使用多年,按《钢结构设计规范》对主梁进行疲劳验算,主梁疲劳验算不满足国家规范要求。吊车长期处于高工作制与高频率的运行状态,使用年限已满20 年,处于我国起重机使用寿命范围内( 一般设计使用寿命为15 ~ 50 年) 。厂房根据老规范进行设计施工且地基较为复杂,其起重机承轨梁刚度较低,导致起重机运行冲击振动较大,加速了起重机寿命的缩短。因此,该厂的铸造起重机的使用寿命应为20 年左右。当对该铸造起重机进行加固处理后,应注意以下四个方面的要领:

( 1) 对主梁副腹板人孔门整体更换,并在保证施工质量的情况下可以正常使用。

( 2) 经过三次修复补焊,主梁头部弯板与腹板的焊缝及腹板间的对接焊缝安全使用年限要比修复后的主梁安全使用年限短。

( 3) 对整机主结构,特别是主梁和主副腹板上、下盖板的对接焊缝,T 型钢的对接焊缝,母材、大筋板周与主梁腹板盖板的焊缝,进行详细检查,并对结构与构件的上拱度进行检查,务必做好记录工作。

( 4) 加固修复后应进行监护,并在一两年内进行主梁桥架的更换。如果在监护期间内,桥架的局部焊缝开裂严重,应尽快更换桥架。

- 上一篇:核电站电缆桥架安装质量控制探讨 2016/3/5

- 下一篇:铸造起重机桥架开裂原因 2016/3/2